オリジナルフレーム1R9Sの優位性はフレーム剛性の向上よりも、前後17インチホイールに完全適合したジオメトリにある。

コンパクトなシャシーディメンションの構築と共に、ステアリングヘッドやスイングアームピボットの径をより現代的な企画サイズへ大径化した軸剛性アップも特筆すべき進化だ。

理論的に優れた設計があり、更に実走行で結果を出しているフレームではあるが、そのフレーム本体を精密な完成度で造る事は決して容易な事ではない。

骨格を構築していくフレーム完成までのプロセスで如何にノウハウを必要とするか、その技巧をご紹介する。

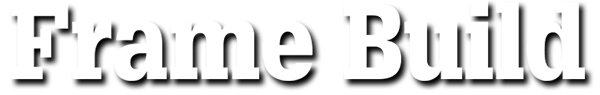

オリジナルフレームの加工および製作手法は、実用新案申請されている。

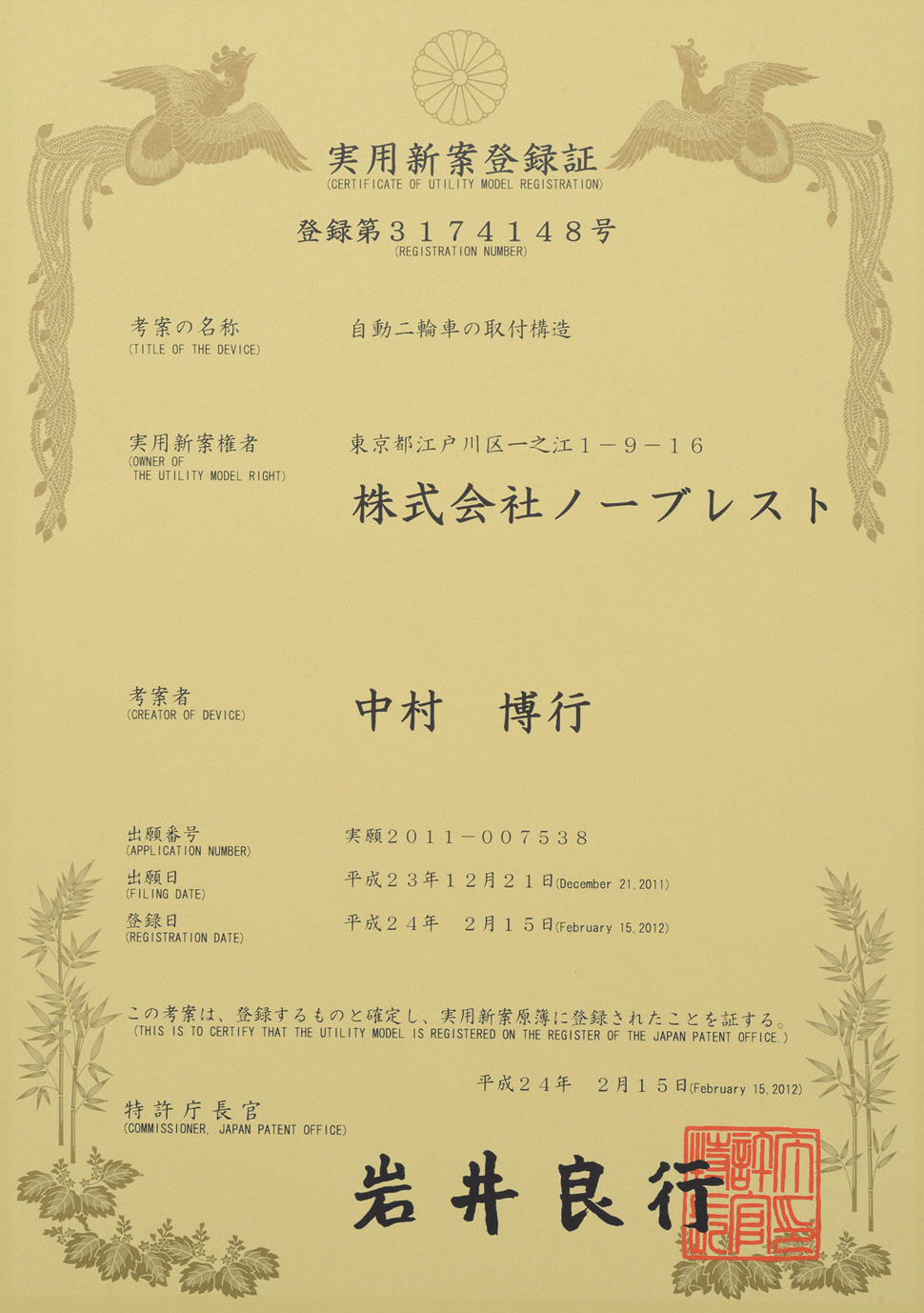

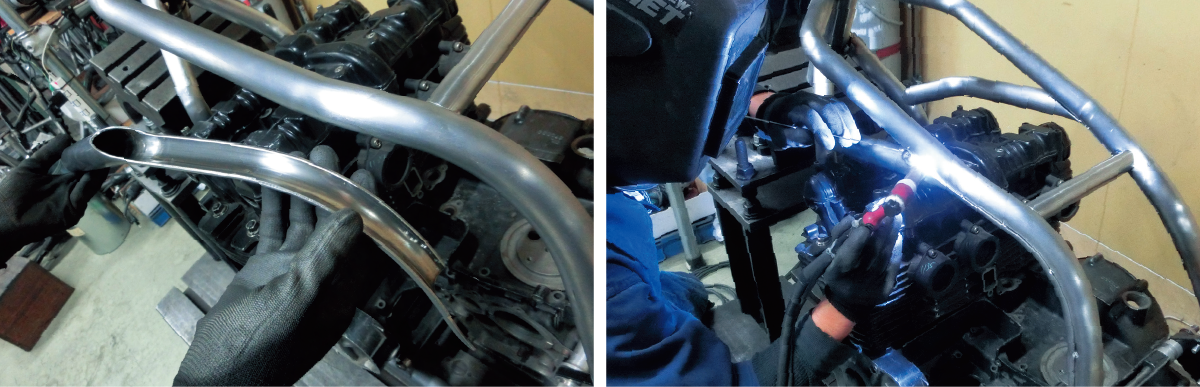

クランクケースを搭載したノーマルフレームを所定の治具に固定。あくまでもエンジンが基準となり固定されている。ノーマルフレームを取り外し、Tスロットテーブル上の治具にT字型ロッドを取り付ける。T字型ロッドにはスライド機能があり、ここから造りたいフレームの寸法へ動かしていく。ヘッドパイプの位置を25mmバック・30mmローダウンさせる為、アングルプレートの位置を移動。ハイトゲージを用いてコンマ台の精度を追求。

空冷Z系のノーマルキャスター角26度にて設定。ダミーエンジンをTスロットテーブル上に設置。エンジン位置は先ほどのノーマルフレームの時と同じ位置に置かれている。あくまでも基準はエンジンという事。

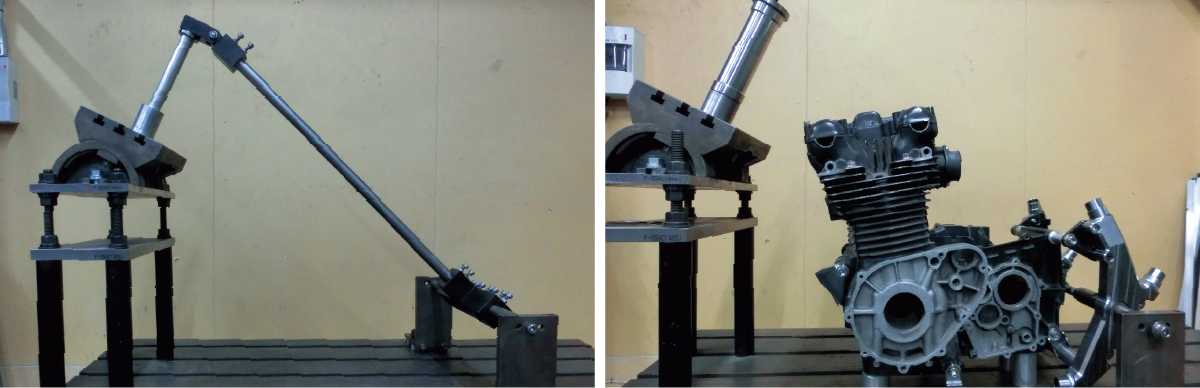

フレームパイプは最初にダウンチューブから点付け溶接し、メインチューブの基準位置を出すためにボード状の治具を固定。

左右のメインチューブとメインチューブの左右を繋ぐバイパスを点付け溶接する。

メインフレーム側面に入るサイドフレームを加工。サイドフレームの合い口は隙間が出来ない様、精度の良い擦り合わせに拘る。歪みが出ない様、細心の注意を払ってサイドフレームを溶接。メイン&ダウンチューブ、それぞれを同時に溶接していく。一か所だけ集中して溶接してしまうと如何に治具固定されているとはいえ、溶接部の収縮現象で引っ張られ、フレーム形状に歪みが出てしまう。全てをバランス良く溶接していく必要がある。

フレーム本体にエンジンマウント及び左ロアーエンジンマウントも固定し、治具上で溶接。

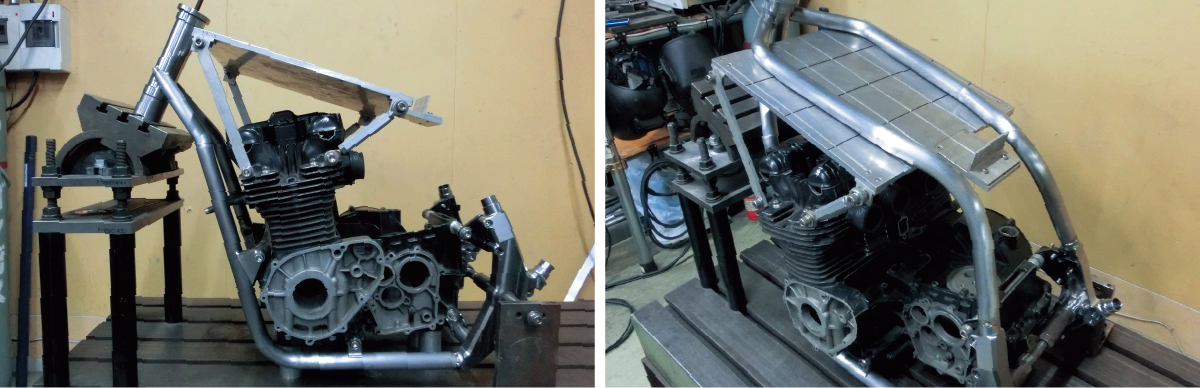

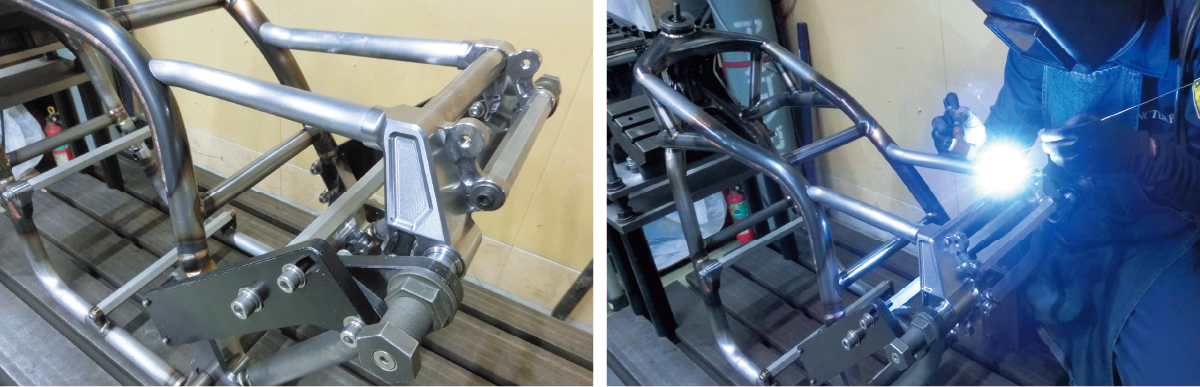

リアシートレールセクションを製作。治具で固定した後もハイトゲージを用いて精度を追求。削り出しリアサスブラケットそのものが、精度を追求する治具を兼用した構造。リアサスブラケットには上下各々パイプが挿入され溶接される。はめ合い構造にするのは、より頑強な剛性を確保する為である。

ヘッドパイプ側面に入るガセット材に、捲り穴バーリング加工を施す。完成間近のA16フレーム。写真は無いが、各部補強を溶接する前に一旦、Tスロットルテーブルから取り外され、レーザー測定を実施。問題の無い事が確認された後、ガセットプレートや最後の補強が溶接され、完成となる。

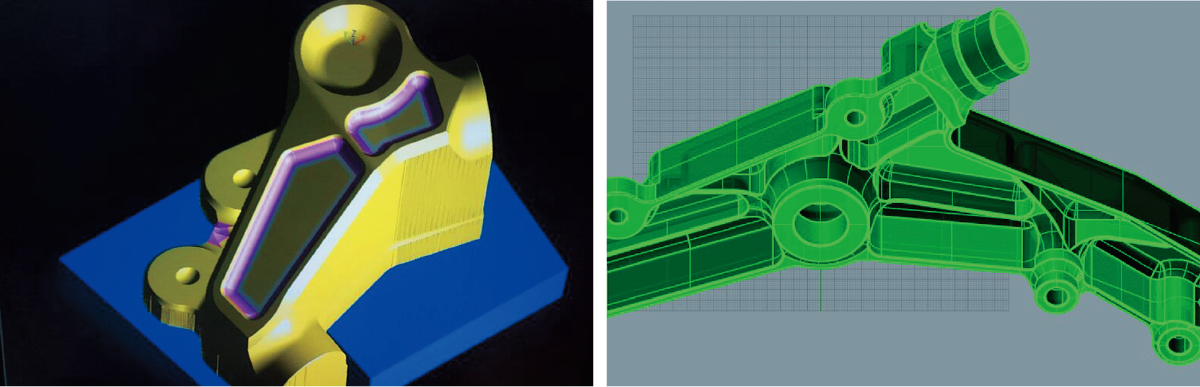

難易度の高い3D切削部品は全てコンピューターグラフィックによる3D解析で形造られている。

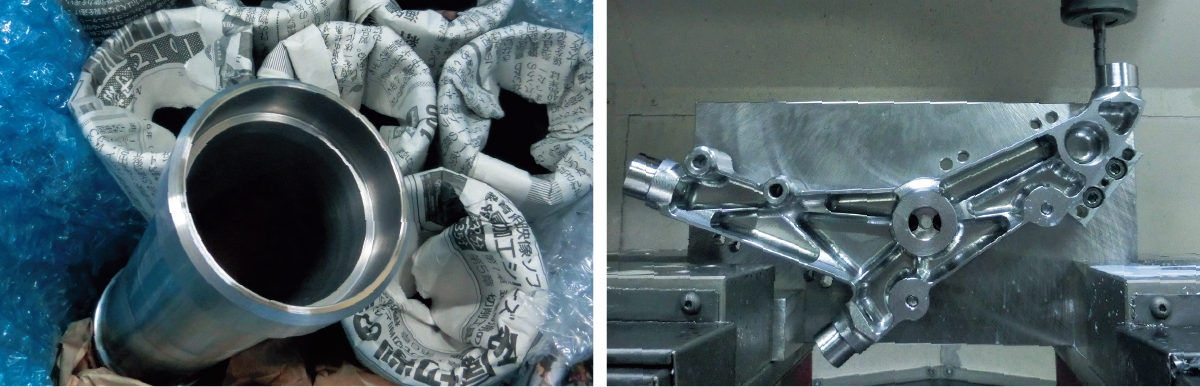

SS400のインゴット。このSS400の塊から削り出しにて製作されたリアサスブラケット。

SS400から削り出しで製作された、ステアリングヘッドパイプと、同じく総削り出しにて製作されたピボットブラケット。この時点で既にピボット位置は10mmローダウンされた状態になっている。